劳模风采·2022年辽宁劳模|赵立华:高温下攻关的裂解大师

(资料图)

(资料图)

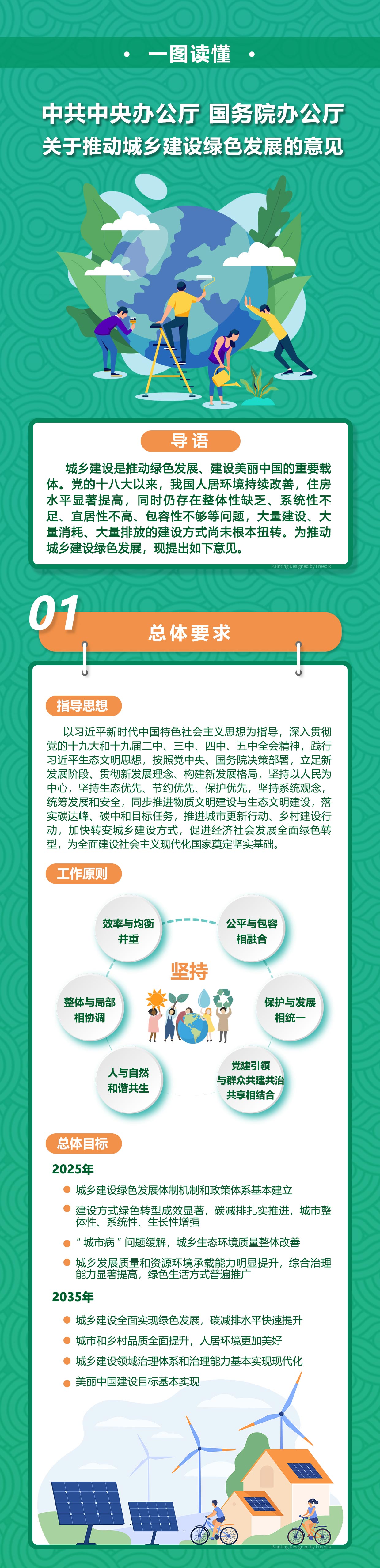

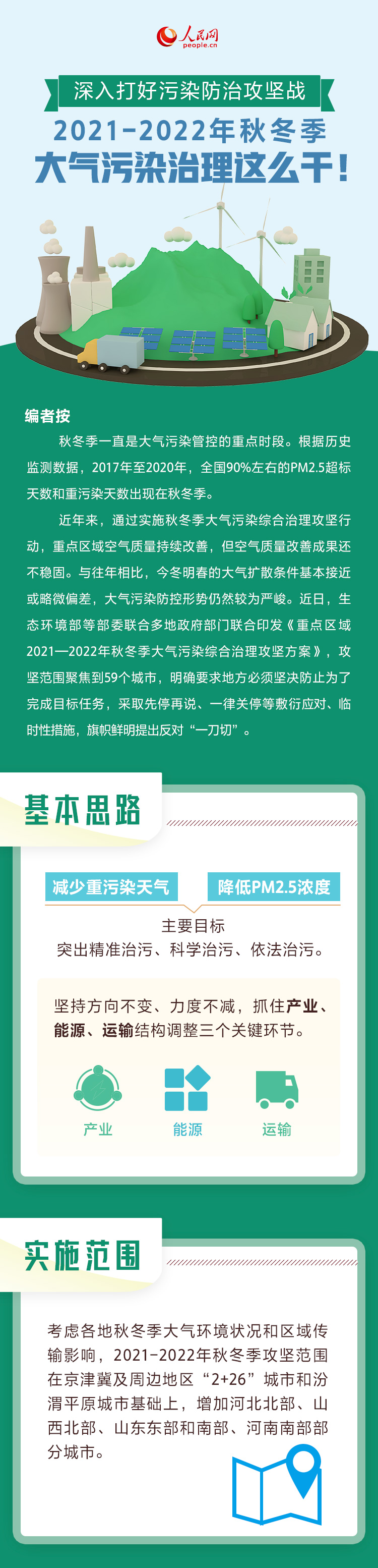

在44米高的裂解炉上,面对80℃的高温,他无数次重复上下,犹如一个砥砺前行的攀登者,细心检测逐一记录880根炉管的温度和压力,用最朴实的劳动践行着“匠人精神”。

赵立华是中国兵器华锦集团乙烯分公司乙烯车间裂解炉岗岗长。他所负责的裂解炉是乙烯装置最关键的设备之一,裂解炉的负荷直接影响了整个乙烯装置乃至全华锦炼化一体化装置的物料平衡;同时裂解炉也是乙烯装置的能耗大户,裂解炉能耗占整个乙烯装置总能耗的70%以上。

一年365天,无论严寒酷暑,赵立华都要带着测温枪、防辐射眼镜,在裂解炉的高温环境下,细心地检测裂解炉炉管表面温度,逐一记录880根炉管的工艺参数及炉膛燃烧情况。

为提升裂解炉高负荷运行需要,2018年赵立华凭借多年技术积累,结合乙烯装置上下游装置的运行状态,在对装置运行工况进行风险辨识后,创造性地提出了乙烯装置五炉高负荷常态化运行方案,并付诸实施。在设备试验期间,赵立华吃住在生产一线运行岗位,每两小时进行一次裂解炉检查,最终确定裂解炉最佳五炉负荷,保证了试验成功。经测算,新方式每日产生经济效益54万元,2018年全年运行高达242天,直接创效1.3亿元。

五炉高负荷运行试验成功后,为使烧焦与切换的步骤更紧凑,赵立华又创新性地提出了“24小时烧焦操作法”。对比原始设计“48小时烧焦操作法”,因烧焦时间缩短,投用的燃料气等公用工程用量大幅降低,每次烧焦节约费用25万元,年节约费用约500万元。

在裂解炉操作要求中,平均温度是热裂解过程的关键控制指标。赵立华带领攻关小组成员从规范日常调整方法、提高维护水平等方面入手,将裂解炉炉管出口单点温度偏差合格率由70%左右提高到97%以上,使得裂解炉运行周期从2018年的平均56天提高到2019年的平均96天,烧焦次数大大减少,年节约费用200多万元。

2020年,赵立华领衔的工作室被命名为省级职工创新工作室。他充分利用这个平台,强化工艺技术培训,发挥省劳模“传帮带”作用,开展名师带徒等活动,进一步深挖每一名职工的优势与特长,积极推动精益生产、技术攻关,积极开展人才培养、技术培训、技术交流。

如今,赵立华又研究出“裂解炉半台炉烧焦操作法”,成为国内首个常态化采用的新型烧焦技术,开创了行业内裂解炉半台炉在线烧焦模式的先河,年增效近千万元。

(辽宁工人报刊社微信公众号)

来源:中工网

标签: